نمایش 1–12 از 70 نتیجه

پرینتر سهبعدی FDM | آشنایی با پرینت سهبعدی با تکنولوژی Fused Deposition Modeling

فهرست مطالب

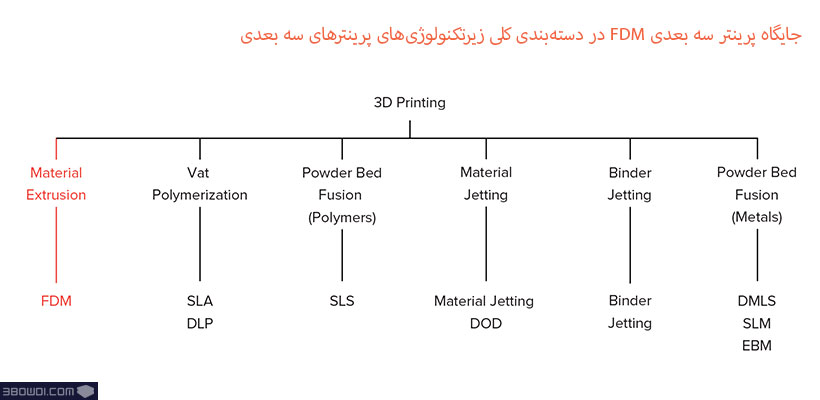

قبل از شروع مباحث اصلی اجازه دهید تا یک موضوع را روشن کنیم. این شفافسازی کمک میکند تا نویسنده و خواننده به بهترین وجه بتوانند با هم ارتباط برقرار کنند. ما در وبسایت تخصصی “سهبعدی دات کام” به طور معمول از عبارت “تکنولوژی” برای پرینت سهبعدی و پرینترهای سهبعدی استفاده میکنیم. در مقابل این عبارت، ما از عبارت “زیرتکنولوژی” برای تکنیکهای مختلف زیرمجموعهی پرینت سهبعدی استفاده میکنیم. تعداد این زیرتکنولوژیها بسیار زیاد است؛ همانند FDM، SLA، SLS، DLP، Polyjet، LENZ و تعداد زیادی دیگر زیرتکنولوژی! این زیرتکنولوژیها در عین حال که میتوانند تفاوتهایی با یکدیگر داشته باشند، در یک اصل کلی مشترک هستند. این اصل بیان میکند که همهی آنها از فرآیند قرار دادن لایه به لایهی مواد بر روی هم استفاده میکنند و همین امر باعث میشود تا همهی این زیرتکنولوژی به عنوان زیرمجموعهی تکنولوژی پرینت سهبعدی تعریف شوند.

اما در این عبارت به این دلیل که قرار است در مورد زیرتکنولوژی FDM صحبت زیادی کنیم، برای روانی متن، از عبارت “تکنولوژی پرینت سهبعدی FDM” استفاده خواهیم کرد.

پرینتر سهبعدی FDM چیست؟

Fused Deposition Modeling یا FDM، یک روش فرآیند ساخت افزایشی است که به دستهای بزرگتری از پرینترهای سهبعدی، به نام اکستروژن ماده، تعلق دارد. در پرینتر سهبعدی FDM، یک قطعه با قرار دادن مواد بر روی یکدیگر ساخته میشود. این جایگذاری مواد به طور انتخابی صورت میگیرد. یعنی سیستم کامپیوتری پرینتر سهبعدی FDM بر اساس دادههای که از قبل به آن داده شده است، تصمیم میگیرد که نازل خود را بر روی چه مسیرهای حرکت دهد و عمل مادهگذاری را در جاهای مورد نظر انجام دهد.

مواد مورد استفاده در پرینتر سهبعدی FDM، پلیمرهای ترموپلاستیک هستند که به فرم فیلامنت(طنابی باریک از ماده) به درون نازل پرینتر سهبعدی FDM هدایت میشوند.

پرینتر سهبعدی FDM، رایجترین زیرتکنولوژی پرینترهای سهبعدی است. FDM همچنین ارزانترین زیرتکنولوژی پرینتر سهبعدی است و تقریباً اغلب افراد در اولین آشنایی با پرینترهای سهبعدی، با این زیرتکنولوژی آشنا میشوند.

پرینتر سهبعدی FDM چگونه کار میکند؟

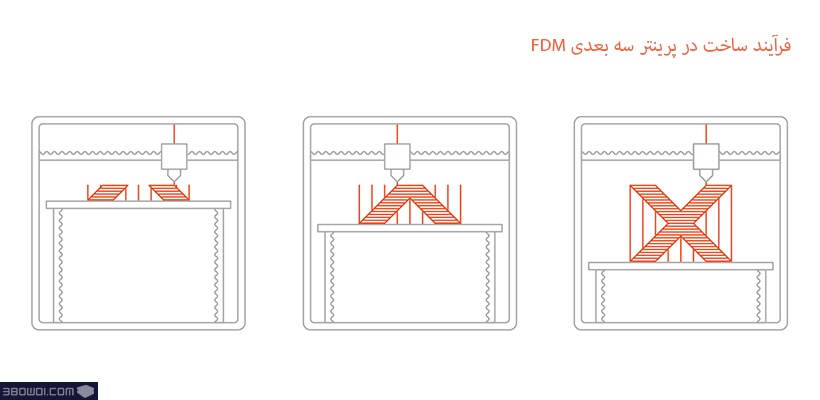

در زیر به طور گام به گام به این سوال پاسخ خواهیم داد که “پرینتر سهبعدی FDM چگونه کار میکند؟”.

گام 1: یک اسپول(رول یا قرقرهای که فیلامنت به دور آن پیچیده شده است) از فیلامنت، ابتدا بر روی پرینتر نصب میشود. زمانی که نازل پرینتر به دمای مورد نظر میرسد، فیلامنت به درون اکسترودر پرینتر و در نهایت به درون نازل هدایت میشود تا ذوب شود و برای لایهنشانی آماده شود.

گام 2: اکسترودر پرینتر به یک مکانیزم سه درجه آزادی متصل است که به آن اجازه میدهد تا در راستاهای X و Y و Z حرکت کند. مادهی مذاب بر روی مسیرهایی که از پیش تعیین شده است لایهنشانی میشود و بلافاصله به کمک فن تعبیه شده در هد پرینتر، خنک و جامدسازی میشود.

گام 3: برای تکمیل یک مقطع از قطعه، باید نازل چندین مسیر را لایهنشانی کند تا آن مقطع تکمیل شود(مشابه زمانی که قرار است درون یک مستطیل را به طور کامل رنگآمیزی کنیم). وقتی که ساخت یک مقطع در صفحهی X-Y به پایان رسید، صفحهی ساخت پرینتر سهبعدی در راستای Z جابهجا میشود(در بعضی از پرینترهای سهبعدی FDM، برای تغییر مقطع در راستای X-Y، هد پرینتر در راستای Z جابهجا میشود) تا یک صفحهی جدید در راستای X-Y آمادهی لایهنشانی شود. این فرآیند تا آنجایی ادامه پیدا میکند تا قطعهی مطلوب ساخته شود.

مشخصههای پرینتر سهبعدی FDM

پارامترهای پرینتر

اغلب پرینترهای سهبعدی FDM امکان تنظیم کردن بعضی از پارامترها را در اختیار کاربر میگذارند. این پارامترها شامل دمای نازل و صفحهی ساخت، سرعت ساخت، ارتفاع لایهها و سرعت فن خنککننده میشود.

این پارامترها به طور کلی توسط اپراتور تنظیم میشوند و این تنظیمات به نوع طراحی هم وابسته است.

از زاویهی دید طراح، اندازهی فضای ساخت پرینتر و ارتفاع لایهها اهمیت دارد. رایجترین اندازهی فضای ساخت پرینتر سهبعدی FDM، 200*200*200 میلیمتر است. البته برای پرینترهای صنعتی این اندازه میتواند به 1000*1000*1000 میلیمتر هم برسد.

نکته این است که اگر استفاده از پرینتر سهبعدی FDM دسکتاپ را به دلایل مختلف به پرینتر سهبعدی FDM صنعتی ترجیح دهید، میتوانید برای ساخت قطعات بزرگ(بزرگتر از فضای ساخت پرینتر دسکتاپ) مدل سهبعدی مطلوب را به اجزای کوچکتر تقسیم و هر کدام از این اجزاء را به طور جداگانه پرینت سهبعدی کنید و در نهایت در مرحلهی پرداخت نهایی، آنها را به هم متصل کنید.

پرینترهای سهبعدی FDM به طور معمول توانایی پرینت با رزولوشن 50 تا 400 میکرومتر را دارند. این بازه برای پرینترهای سهبعدی FDM مختلف میتواند اندکی متفاوت باشد. انتخاب اینکه پرینتر با چه رزولوشنی فرآیند ساخت را انجام دهد، به انتخاب طراح و اپراتور است.

به طور کلی میتوان گفت که هرچه عدد رزولوشن فرآیند پرینت سهبعدی کوچکتر باشد، قطعهی نهایی دارای صافی سطح بهتر است و توانایی ساخت دقیقتر پیچیدگیهای هندسی را دارد. از طرفی هرچه رزولوشن پرینت عدد بزرگتری داشته باشد، فرآیند پرینت سهبعدی سریعتر انجام میشود و هزینهی ساخت پایین میآید. باید تاکید کنیم که این یک قاعدهی معمول است و متناسب با شرایط متفاوت میتواند تغییر کند.

در اغلب موارد اپراتورها ترجیح میدهند که برای قطعات معمول از رزولوشن 200 میکرومتر برای فرآیند پرینت سهبعدی استفاده کنند.

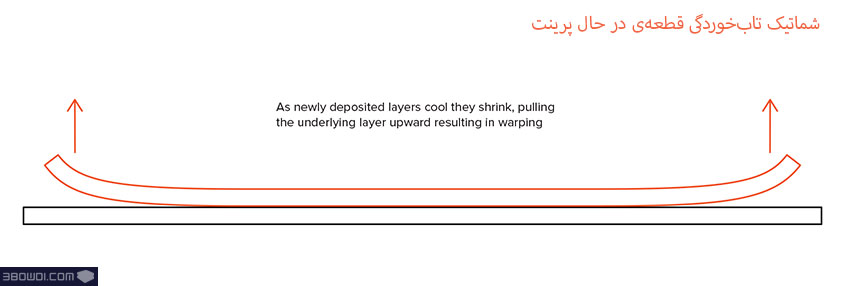

تاب برداشتن قطعات در پرینتر سهبعدی FDM

تاب برداشتن قطعات یکی از رایجترین چالشها در یک پرینتر سهبعدی FDM است. در فرآیند اکستروژن مواد از نازل پرینتر سهبعدی FDM، وقتی مواد خنک میشوند، ابعاد آنها کاهش مییابد. از آنجایی که این فرآیند سرد شدن در قسمتهای مختلف قطعهی در حال ساخت با نرخ متفاوتی انجام میشود، فرآیند کاهش ابعاد قطعه هم با نرخی نابرابر انجلم میشود. این تفاوت در نرخ کاهش ابعاد موجب میشود که یک تنش درونی در قطعه باقی بماند و در نهایت همین تنش عامل بلند شدن بعضی از قسمتهای قطعهی در حال ساخت میشود و قطعه تاب میخورد.

برای جلوگیری از تابخوردگی قطعه میتوان دقت بیشتری بر روی تنظیم و نظارت دمای صفحه و محفظهی ساخت داشت. همچنین میتوان با استفاده از مواد مختلف، چسبندگی بین قطعه و صفحهی ساخت را بالا برد.

علاوه بر این نکات، ملاحظاتی که طراح در فرآیند طراحی در نظر میگیرد هم میتواند از تابخوردگی قطعه در فرآیند ساخت با استفاده از پرینتر سهبعدی FDM جلوگیری کند:

- سطح صاف بزرگ بین قطعه و صفحهی ساخت(به یک جعبهی مربع فکر کنید) میتواند به تابخوردگی قطعه کمک کند و باید تا جای ممکن از ایجاد یک سطح صاف بزرگ بین قطعه و صفحهی ساخت جلوگیری شود.

- اجزای نازک به عنوان مقطع اتصالدهندهی قطعه و صفحهی ساخت(به شاخههای نازک چنگال فکر کنید) هم شانس ایجاد تابخوردگی قطعه را بیشتر میکنند. در این حالت میتوان از اجزای فداشونده(اجزایی که به طور موقت و کمکی در فرآیند ساخت استفاده میشوند و بعد از اتمام ساخت از قطعه جدا میشوند) در لبههای نازک(به عنوان مثال یک میله با مقطع مستطیلی و ابعاد 200 میکرومتر) استفاده کرد تا سطح مقطع تماسی بین قطعه و صفحهی ساخت افزایش یابد.

- لبههای تیز نسبت به لبههای گرد معمولاً بیشتر دچار تابخوردگی میشوند. بنابراین اضافه کردن فیلت به این لبهها در فرآیند طراحی میتواند به جلوگیری از تابخوردگی کمک کند.

- بعضی از مواد بیشتر مستعد تابخوردگی هستند. به عنوان مثال ترموپلاستیک ABS نسبت به PLA و PETG تمایل بیشتری برای تابخوردگی دارد. این به خاطر دمای ذوب بالاتر این ماده و در نتیجه تغییرات ابعادی بیشتر در اثر تغییر دما است.

چسبندگی لایهها

در یک پرینتر سهبعدی FDM چسندگی لایههایی که بر روی یکدیگر قرار میگیرند بسیار مهم است. وقتی که ترموپلاستیک مذاب از نازل پرینتر خارج میشود، به لایههای پیشین فشار وارد میکند. دمای بالای مواد جدید خارج شده از نازل و فشار آنها بر روی لایههای پیشین باعث میشود که لایههای پیشین دوباره ذوب شوند و در نتیجه پیوندی بین آنها و لایههای جدید ایجاد شود.

مقاومت پیوند بین لایههای مختلف در قطعهی ساخته شده با استفاده از پرینتر سهبعدی FDM همیشه از مقاومت مادهی استفاده شده برای پرینت کمتر است.

به این معناست که قطعههای ساخته شده به کمک پرینتر سهبعدی FDM همیشه غیرایزوتروپیک(Anisotropic) هستند و مقاومت آنها در راستای Z همیشه از مقاومت آنها در راستاهای X و Y کمتر است. به همین خاطر در ساخت به کمک پرینتر سهبعدی FDM در نظر گرفتن جهت ساخت قطعه مورد نظر نسبت به راستای Z مهم است.

به عنوان مثال، در آزمایشی مقاومت کششی یک قطعه خاص در حالتی که به طور افقی پرینت شده بود با حالتی که به طور عمودی پرینت شده بود مقایسه شد. جنس این قطعه ABS و توپری(Infill) آن 50 درصد در نظر گرفته شد. طی آزمایش دیده شد که مقاومت کششی این قطعه در راستای X و Y، 4 برابر مقاومت کششی آن در راستای Z است. همچنین این قطعه در راستای X و Y تا 10 برابر نسبت به راستای Z بیشتر کش آمد.

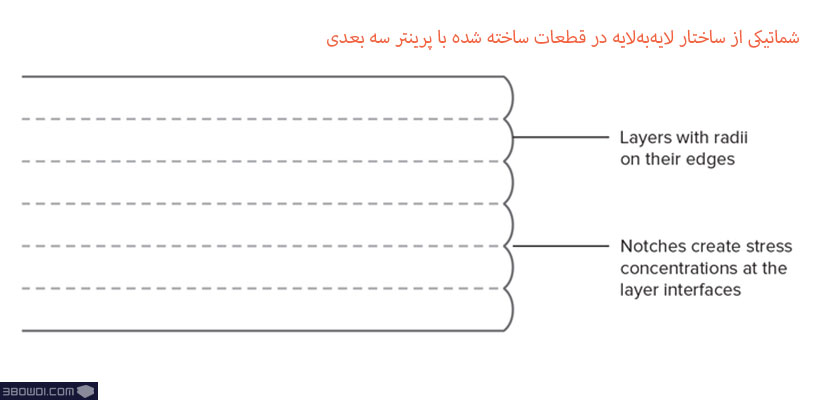

علاوه بر این، وقتی که در پرینتر سهبعدی FDM مواد مذاب بر روی لایه ی قبل قرار می گیرد، شکل هندسی لایه ی جدید بیضی شکل میشود. این به این معناست که سطح ساخته شده در پرینترهای سهبعدی FDM همیشه موجدار است؛ حتی زمانی که ارتفاع لایهها کم باشد. این ویژگی در پرینت سهبعدی FDM موجب میشود که اجزای کوچک و ظریف در قطعهی پرینت شده(اجزایی مانند سوراخهای کوچک و رزوهها) بعد از فرآیند ساخت نیاز به پرداخت دارند.

ساپورت

در پرینتر سهبعدی FDM، استفاده از ساپورت برای ساخت هندسههایی که دارای اجزای طاقی-شکل هستند واجب است. به این خاطر که اگر در ساخت اجزای طاقی-شکل از ساپورت استفاده نشود، مواد و لایههای جدید دچار ریزش میشوند. ساپورت همانند داربست کمک میکند که اجزای طاقی-شکل ساخته شوند و پس از پایان فرآیند ساخت قطعه، ساپورتها به آسانی از قطعهی اصلی جدا میشوند.

سطوحی از قطعه که با ساپورت در تماس هستند، دارای کیفیت سطح پایینتری نسبت به بقیه ی سطوح هستند. به همین دلیل توصیه میشود که زاویه ی قرارگیری قطعه بر روی صفحه ی ساخت به گونهای باشد که کمترین میزان ساپورت مورد نیاز باشد. همچنین استفادهی کمتر از ساپورت کمتر به معنای اتلاف مادهی کمتر است.

اگر شما از پرینتر سهبعدی تک نازله استفاده می کنید، ساپورتهای قطعهی شما تنها میتواند از جنس مادهی اصلی مورد استفاده برای قطعه باشد. ولی در پرینترهای سهبعدی FDM دو یا چندنازله میتوان از مادهی متفاوتی برای ساخت ساپورتها استفاده کرد. به عنوان مثال اگر شما از یک پرینتر سهبعدی FDM دونازله استفاده می کنید و تصمیم دارید قطعهای از جنس PLA بسازید، میتوانید از مادهی PVA برای ساخت ساپورت استفاده کنید. به این خاطر که آب میتواند PVA را در خود حل کند، در حالی که اثری بر روی PLA ندارد.

به طور کلی میتوان گفت که ساپورتها را به دو صورت می توان از قطعهی اصلی جدا کرد. روش شیمیایی(با استفاده مواد حلال ساپورت) و روش فیزیکی که بدون نیاز به ابزار و یا با ابزارهای سادهای مانند انبر انجام میپذیرد. روش ساپورت زدایی شیمیایی، کیفیت سطح سطوح تماس با ساپورت را بهتر حفط میکند. ولی به طور کلی، سطوحی از قطعه که با ساپورت در تماس است دارای کیفیت سطح پایینتری است. به همین خاطر اغلب نیاز میشود که پس از جدا کردن ساپورت، این سطوح با روشهای مختلف پرداخت شود.

توپری و ضخامت دیواره

در ساخت با استفاده از پرینتر سهبعدی FDM اغلب قطعهی مورد نظر به صورت کاملاً توپر ساخته نمیشود. کاهش توپری قطعه کمک می کند تا زمان لازم برای پایان فرآیند ساخت کاهش یابد. همچنین میزان مواد اولیهی مصرفی هم کم میشود. به طور معمول لایههای بیرونی قطعات در فرآیند پرینت به طور توپر ساخته میشوند. این لایههای بیرونی، پوسته(Shell) نام دارند. در مقابل، اغلب ساختار درونی قطعه به طور کامل توپر ساخته نمیشود. این ساختار درونی توپری(Infill) نام دارد.

پوسته و توپری یک قطعهی ساخته شده با پرینتر سهبعدی FDM، تاثیر زیادی بر روی مقاومت قطعه دارد. توپری و ضحامت پوستهی پیش فرض برای پرینتر سهبعدی FDM به ترتیب 25 درصد و 1 میلیمتر است. این اعداد حالت بهینهای از سرعت ساخت و مقاومت قطعه هستند.

مواد معمول مورد استفاده در پرینترهای سهبعدی FDM

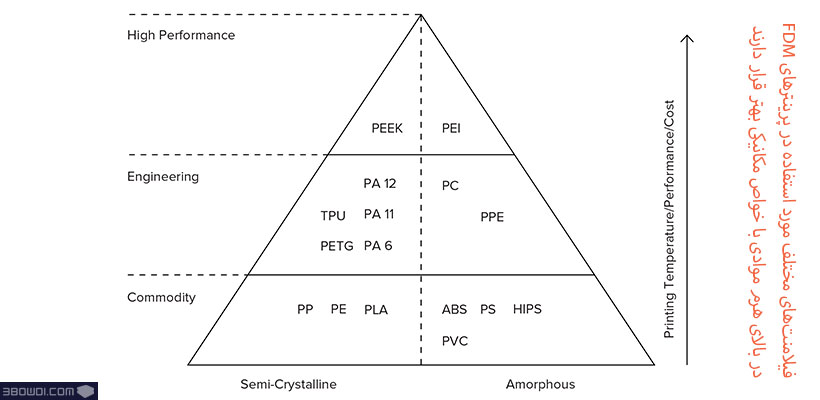

یکی از نکات مثبت پرینتر سهبعدی FDM این است که بازهای وسیع از مواد اولیهی مورد استفاده را در بر دارد. این بازه از ترموپلاستیکهایی ارزانی مانند PLA و ABS تا مواد مهندسی مانند PA، TPU و PETG و حتی تا مواد با مقاومت بالایی چون PEEK و PEI را در بر میگیرد.

موادی که در یک پرینتر سهبعدی FDM استفاده میشوند میتوانند تاثیر چشمگیری بر روی خواص مکانیکی قطعهی نهایی داشته باشند. از طرفی استفاده از هر کدام از این مواد چالش های خاص خود را دارد. ناگفته نماند که قیمت این مواد تفاوتهای بسیاری نسبت به هم دارد. به همین خاطر برای ایجاد یک فرآیند ساخت بهینه باید به همه ی جنبههای استفاده از مواد مناسب برای پرینتر سهبعدی FDM دقت شود.

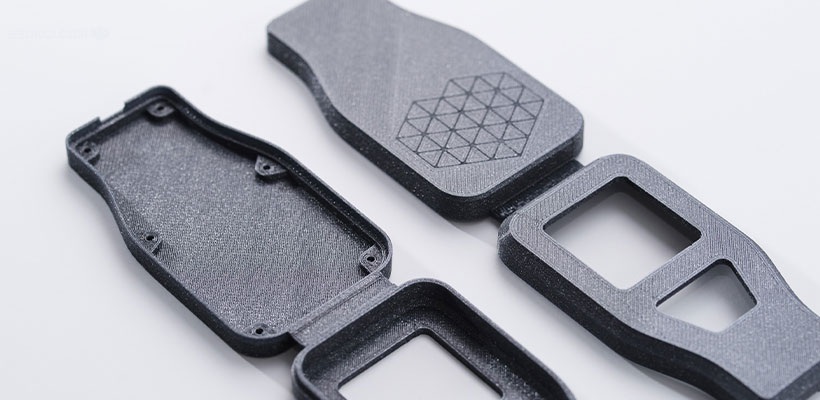

پرداخت نهایی(پس از مرحله ی ساخت با پرینتر)

قطعات ساخته شده با پرینتر سهبعدی FDM میتوانند با استفاده از فرآیندهای پرداخت مناسب به سطح بالایی از کیفیت برسند. ساچمهزنی و پولیشکاری، بتونهکاری و رنگآمیزی، جوش سرد، پرداخت سطح با بخار، پوشش اپوکسی و آبکاری با فلز برخی از رایجترین روشهای پرداخت قطعات پرینت سهبعدی شده با پرینترهای سهبعدی FDM است.

مزایا و معایب پرینترهای سهبعدی FDM

در زیر به کلیترین ضعفها و قوتهای پرینترهای سهبعدی FDM به طور خلاصه اشاره شده است:

+ ساخت با استفاده از پرینتر سهبعدی FDM مقرون بهصرفهترین روش برای ساخت قطعات و پروتوتایپهای ترموپلاستیک است.

+ قیمت پرینتر سهبعدی FDM نسبت به بقیهی پرینترها کمتر است و همچنین آموزش کاربری آن سادهتری است.

+ با وچود تواناییهای بالای پرینتر سهبعدی FDM، زمان ساخت قطعات با آن کم است.

+ بازهی وسیعی از ترموپلاستیکها قابلیت استفاده در پرینترهای سهبعدی FDM را دارند. به همین دلیل می توان از این پرینترها برای ساخت پروتوتایپها و قطعات مورد استفاده در کاربری نهایی(Functional part) استفاده کرد.

_ پرینتر سهبعدی FDM دارای کمترین دقت و رزولوشن ابعادی در مقایسه با دیگر روشهای پرینت سهبعدی است.

_ خطوط ایجاد شده در قطعات ساخته شده با پرینتر سهبعدی FDM قابل مشاهده است. به همین دلیل این قطعات برای رسیدن به کیفیت سطح مطلوب نیاز به پرداخت سطح دارند.

_ مکانیزم چسبندگی در قطعات ساخته شده با پرینترهای سهبعدی FDM باعث میشود که این قطعات به طور طبیعی دارای ساختار غیرایزوتروپیک باشند.

راهنمای خرید پرینتر سهبعدی FDM

آیا نیاز به خرید پرینتر سهبعدی FDM دارم؟

پرینتر سهبعدی FDM که در بازار با نامهای FFF و یا PJP هم یافت میشود، متداولترین زیرتکنولوژی پرینترهای سهبعدی است. این زیرتکنولوژی به خاطر ساختارش دارای پیچیدگی کمتر و قیمت پایینتری است. همهی مواد مصرفی پرینترهای سهبعدی FDM از نوع ترموپلاستیکها و یا مشتقات آنها هستند. متداولترین ترموپلاستیکهای مورد استفاده در این پرینترها، PLA و ABS است. پلاستیکهای مورد استفاده در یک پرینتر سهبعدی FDM باید به صورت فیلامنت(رشتههایی بلند با مقطع دایرهای) باشد. در خرید یک پرینتر سهبعدی FDM هم باید به نکات زیادی اشاره کرد تا بتوانیم بهترین انتخاب را داشته باشیم.

خرید کیت پرینتر سهبعدی FDM یا خرید پرینتر سهبعدی FDM اسمبل شده؟

از سال ۲۰۰۹ که حق امتیاز پرینتر سهبعدی FDM به پایان رسید، بسیاری از کمپانیهای کوچک و بزرگ به تولید این دستگاهها پرداختند. بسیاری از آنها علاوه بر این که این پرینترها را به طور اسمبل شده به فروش میرسانند، کیت آنها را هم به بازار عرضه میکنند.

اگر تمایل دارید که با جزئیات ساختاری پرینترهای سهبعدی FDM به خوبی آشنا شوید و وقت کافی برای ساخت و آزمون و خطا دارید، میتوانید کیت این دستگاهها را تهیه کنید. اغلب کمپانیهای عرضه کنندهی کیت این پرینترها، آموزش گام به گام ساخت آن را هم همراه با دستگاه میفرستند. همچنین با یک جستوجوی ساده در اینترنت هم میتوان به آموزش اسمبل کردن کیت پرینتر سهبعدی FDM دست یافت.

اما اگر نمیخواهید برای اسمیل کردن پرینترتان زمان صرف کنید و تنها به خروجی این دستگاه بسنده میکنید، خرید پرینتر سهبعدی FDM اسمبل شده را پیشنهاد میدهیم.

طبیعی است که کیت پرینتر سهبعدی FDM نسبت به نسخهی اسمبل شدهی آن ارزانتر است. ولی باید توجه داشته باشید که کیفیت ساخت یک پرینتر سهبعدی FDM اسمبل شده به احتمال زیاد از پرینتری که توسط خودتان اسمبل میشود بیشتر است. به این خاطر که کمپانیها تجربهی اسمبل کردن صدها دستگاه پرینتر را دارند و شما تنها در حال آزمون و خطایید!

تعداد نازل مورد نیاز؟

در خرید پرینتر سهبعدی FDM باید به تعداد نازل آن هم توجه داشت. اگر تنها نیاز به پرینت سهبعدی قطعات متداول دارید، پرینتر تک-نازله برای شما کافیست! اگر اصرار دارید که ساپورتها با یک فیلامنت متفاوت از قطعهی اصلی چاپ شود و یا تمایل به ساخت یک قطعه با دو جنس و رنگ دارید، خرید پرینتر سهبعدی FDM دو-نازله را به شما پیشنهاد میدهیم. در موارد خاص هم میتوانید از پرینترهای سهبعدی FDM با تعداد نازلهای بیشتر استفاده کنید.

قطر فیلامنت؟

اغلب فیلامنتهای موجود در بازار دارای قطرهای ۱.۵ و ۳ میلیمتر هستند. فیلامنتهای با قطر ۳ میلیمتر اغلب برای پرینت سهبعدی قطعات بزرگ مورد استفاده قرار میگیرند.

انواع مکانیزمهای رایج در پرینترهای سهبعدی FDM

انواع پرینترهای سهبعدی FDM

انواع مکانیزم پرینترهای FDM

در ادامه میخواهیم چهار نمونه از انواع مختلف پرینترهای سهبعدی FDM را به شما معرفی کنیم؛ این چهار شامل کارتزین، دلتا، قطبی و بازوی رباتیک هستند.

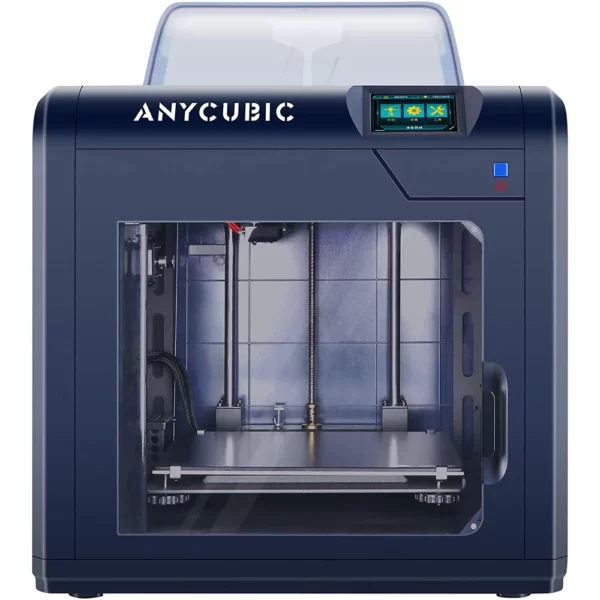

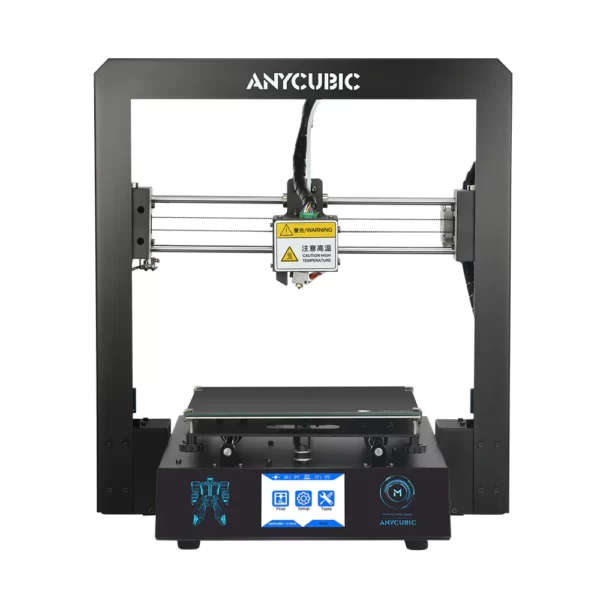

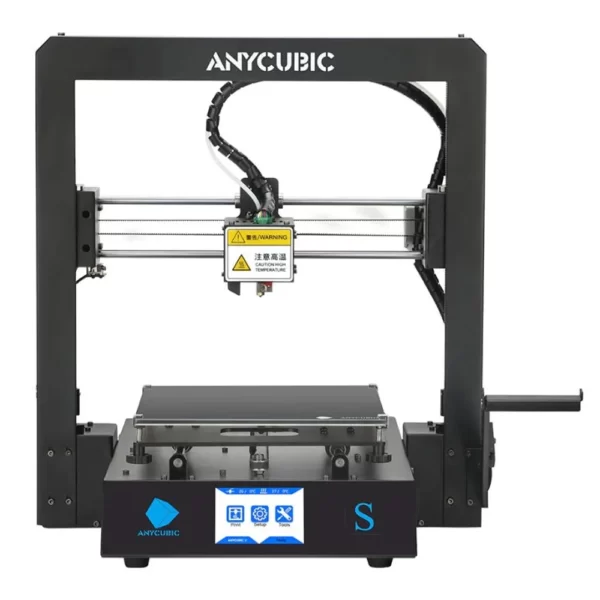

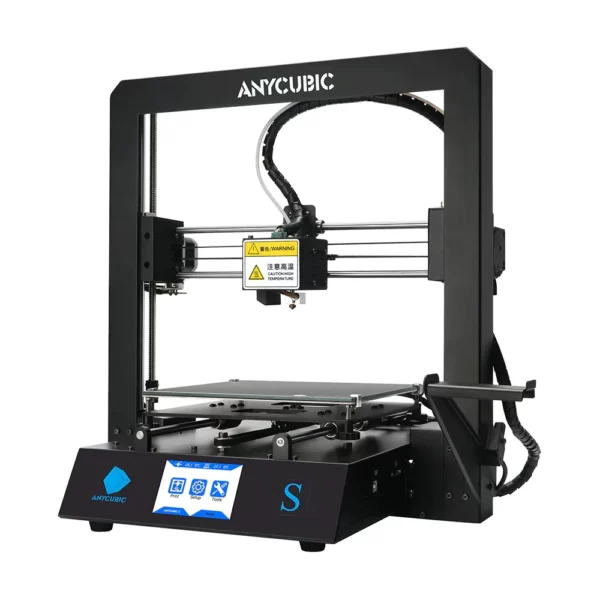

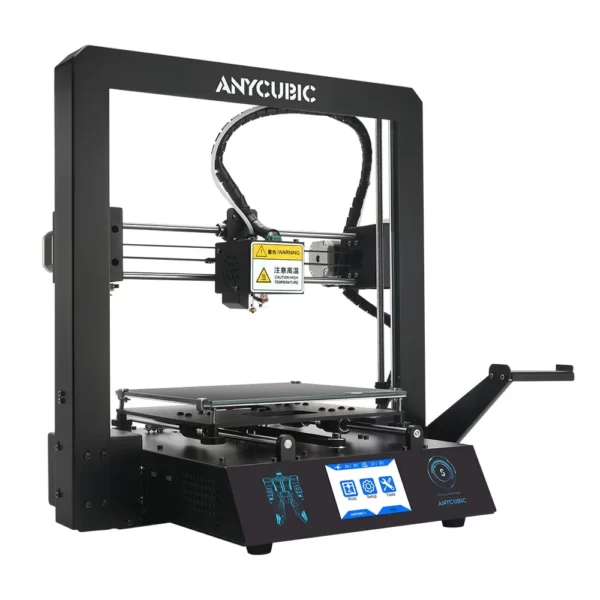

پرینترهای سهبعدی FDM کارتزین

در بین انواع مختلف پرینترهای سهبعدی افدیام، پرینترهای کارتزین معمولترین آنها در بازار هستند. بر اساس سیستم مختصات کارتزین در ریاضیات، این تکنولوژی از سه محور Y ،X و Z برای تشخیص موقعیت و جهت نازل پرینتر استفاده میکند. در این نوع پرینتر، صفحهی پرینت معمولاً در راستای Z و اکسترودر در راستاهای X و Y حرکت میکند.

به Ultimaker و MakerBot میتوان به عنوان دو مورد از معروفترین برندهای سازندهی پرینترهای سهبعدی FDM کارتزین نام برد. گفتنی است که در بعضی از این پرینترها، صفحهی پرینت در راستای متفاوتی حرکت میکند. همانند پرینتر سهبعدی که صفحهی پرینت در آنها در راستای محور Y حرکت میکند.

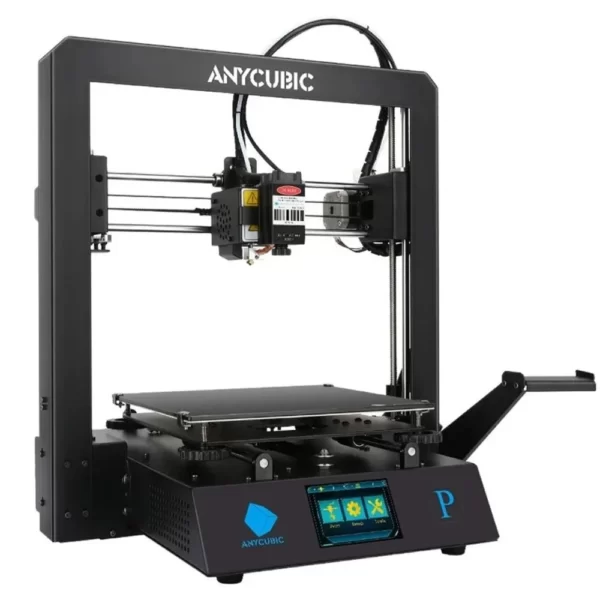

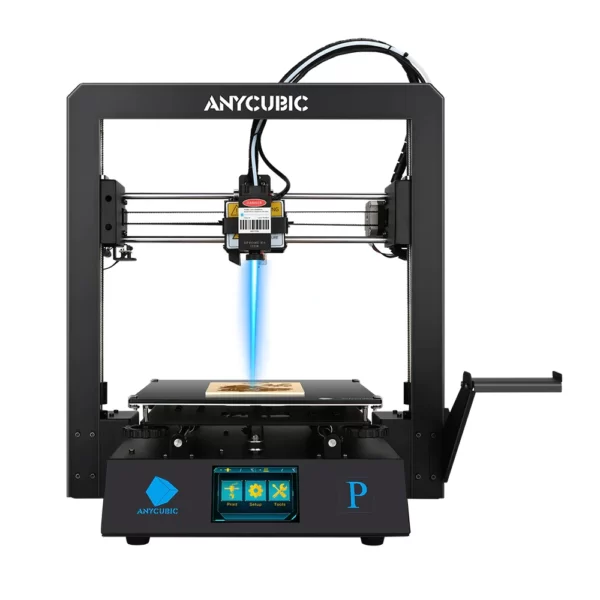

پرینتر سهبعدی FDM قطبی

موقعیتیابی پرینتر سهبعدی FDM قطبی با محورهای Y ،X و Z مشخص نمیشود. بلکه با زاویه و طول مشخص میشود. این به معنای این است که صفحهی پرینت همزمان دوران میکند و جابهجا میشود و اکسترودر تنها در راستای عمودی جابهجا میشود. مهمترین مزیت پرینترهای سهبعدی افدیام قطبی این است که آنها تنها نیاز به دو موتور دارند؛ این در حالی است که پرینترهای کارتزین حداقل به سه موتور نیاز دارند. همچنین پرینترهای FDM قطبی مصرف انرژی بهینهتری دارند و میتوانند اجسام بزرگتری را با اشغال فضای کمتر درست کنند.

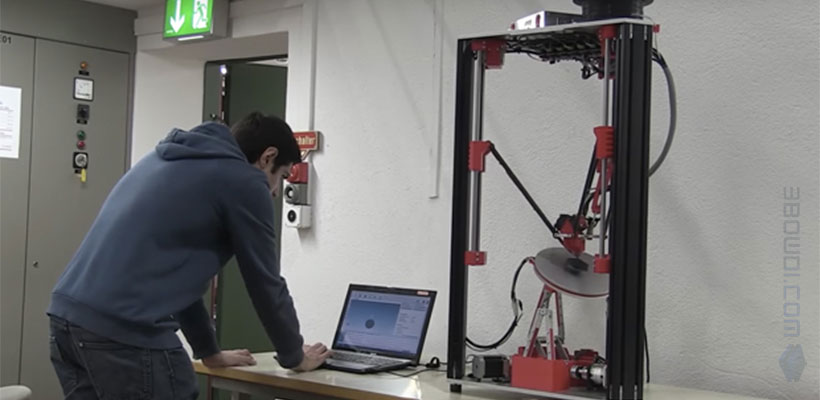

پرینترهای سهبعدی FDM دلتا

اینگونه از پرینترها اخیراً بیش از پیش در بازار دیده میشوند. شاسی اصلی این پرینترها بر اساس رباتهای موازی دلتا ساخته میشود و دارای شش درجه آزادی است. به همین دلیل هم در بین انواع مختلف پرینترهای سهبعدی FDM، اینگونه از پرینترها پیچیدگی بیشتری را در فرآیند طراحی و ساخت ایجاد میکنند. اکسترودر این دستگاهها بر اساس مختصات کارتزین موقعیتیابی میشود. پرینترهای دلتا به این دلیل ساخته شدهاند که سرعت چاپ سهبعدی را افزایش دهند؛ هرچند بسیاری اعتقاد دارند که دقت این گونه از پرینترهای سهبعدی افدیام به اندازهی پرینترهای معمول کارتزین نیست.

پرینتر سهبعدی FDM با مکانیزم دلتا

پرینتر سهبعدی FDM با بازوی رباتیک

بازوهای رباتیک معمولاً به عنوان عضوی از خط تولید که کار سرهمبندی و ساخت قطعات را انجام میدهند شناخته میشوند. همچنین ما اغلب تصویر آنها را در خطوط تولید خودروها و صنایع مشابه به خاطر داریم.

امروزه پیشروان صنایع ساخت افزایشی از بازوهای رباتیک در ساخت پرینترهای سهبعدی استفاده میکنند. خصوصاً آن دسته از پرینترها که برای ساخت خانهها و ساختمانها استفاده طراحی شدهاند، بیشتر از این گونه از بازوهای رباتیک بهره میبرند. ناگفته نماند که هنوز این تکنولوژی در مراحل توسعه به سر میبرد. هرچند این نوع از پرینترها متداول نیستند، ولی استفاده از آنها در حال افزایش است. با وجود اینکه مکانیزم خاص این گونه از پرینترها به آنها اجازه میدهد که راحتتر ساختارهای پیچیده را بسازند، ولی کیفیت ساخت آنها به اندازهی پرینترهای کارتزین متداول نیست.

پرینتر سهبعدی فیلامنتی

پرینتر سهبعدی فیلامنتی پرینتر سهبعدی رزینی

پرینتر سهبعدی رزینی فیلامنت

فیلامنت رزین

رزین